A demanda por minerais nunca esteve tão alta — não só pelos raros como neodímio, európio e cério usados no iPhone 5, mas fósforo e carvão também. Na medida em que essa demanda cresce, os mineiros precisam cavar mais fundo, mas quanto mais longe eles vão, mais perigoso fica o trabalho — 71 morreram em 2010 só nos EUA. Este pequeno trem de transporte mineral automatizado pode potencializar a produção sem colocar vidas em risco.

Normalmente o minério é trazido à superfície das profundezas da Terra por grandes carregadores e caminhões ou em esteiras transportadoras, ambos os métodos dependentes de mãos humanas para funcionarem (o que significa que túneis mais altos e largos precisam ser construídos). Nenhum dos dois é particularmente eficiente no consumo de energia. O Rail Veyor Transportation System, por outro lado, usa uma combinação única dessas duas tecnologias para ser um dispositivo mais eficiente que ambas isoladamente.

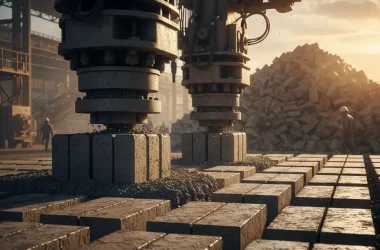

Construído pela fabricante de equipamentos canadense Rail-Veyor Technologies Global Inc, o Rail Veyor funciona com eletricidade, é operado remotamente e se baseia em comboios leves sobre trilhos. Cada trenzinho consiste em um vagão de quatro rodas, à frente, seguido de uma série de outros vagões de duas rodas interconectados (o fato de eles terem duas rodas permite a realização de curvas mais fechadas). Usando dois desses trens em fila, eles podem levar materiais à superfície continuamente. Um benefício extra é que o tamanho reduzido dos vagões e o pouco peso permitem que eles desempenhem seu trabalho em lugares apertados — minas com diâmetro de cerca de 2,4 metros, ou metade de uma convencional — e exijam menor preparação do solo para serem instalados do que… sei lá, um caminhão de transporte com 50 toneladas exigiria.

O sistema de propulsão do Rail Veyor consiste em uma dupla de estações de acionamento, bem como uma série de sensores de monitoramento ao longo de todo o trajeto. Esses propulsores podem acelerar os pequenos vagões a até 32 km/h a partir da inércia total e chegar a 20% em trechos inclinados quando totalmente carregados. E mais: eles fazem isso a uma fração do custo ambiental de sistemas de transporte baseados em diesel e sem qualquer intervenção direta de seres humanos. Na realidade, todo o processo de transporte é supervisionado por um operador que fica na superfície, totalmente seguro.

Embora o Rail Veyor seja um projeto relativamente novo para indústria mineradora, ele já está sendo usado ao redor do mundo. A Vale, conglomerado brasileiro de mineração, gastou US$ 50 milhões para instalar o sistema em uma mina de níquel em Sudbury, Ontario, no Canadá. O sistema reduziu pela metade o tempo gasto para escavar uma mina e espera-se que ele aumente a produção em 150%.

“Na medida em que vamos mais fundo, se continuássemos aplicando o pensamento vigente e as tecnologias atuais, seria uma espiral da morte” em termos de lucratividade, disse Alex Henderson, chefe do time de tecnologia de Sudbury da Vale, à Reuters. “Precisamos começar a prestar atenção em mudanças conceituais na mineração em vez de apenas melhorar de forma incremental nossos processos já conhecidos.”