Manutenção eficiente é um dos pilares para garantir a sustentabilidade operacional em ambientes industriais, e entender as melhores práticas pode fazer toda a diferença para engenheiros e gestores. Utilizar questionamentos estratégicos, como a técnica dos 5 Porquês, é uma solução inteligente que pode contribuir para resolver até 90% dos problemas de manutenção com rapidez e eficácia.

Identificando a Causa Raiz com a Técnica dos 5 Porquês

Desenvolvida por Sakichi Toyoda, a técnica dos 5 Porquês revolucionou a maneira como a Toyota e muitas outras empresas abordam problemas operacionais. A ideia é simples: perguntar “por que?” repetidamente até chegar à causa raiz de um problema. Esta abordagem ajuda a evitar correções temporárias e a implementar soluções duradouras.

Por exemplo, se uma máquina apresenta superaquecimento, começamos questionando: “Por que a máquina superaqueceu?” Se a resposta for devido a um sistema de refrigeração ineficiente, o próximo “por que?” pode direcionar à falta de fluido refrigerante. A subsequente investigação descobre a ausência de um monitoramento eficaz, que, por sua vez, pode ser atribuído à falta de treinamento da equipe. Assim, a identificação da falha inicial permite que medidas corretivas sejam implementadas de forma eficiente.

Perguntas-Chave para uma Manutenção Reativa

Além dos 5 Porquês, outras perguntas são cruciais em situações de manutenção reativa. Quando uma peça falha inesperadamente, questionar “O que há de errado com isso?” ajuda a determinar o problema imediato. Perguntas subsequentes como “Quanto tempo mais podemos executá-lo?” e “O que temos que fazer para consertar?” são essenciais para avaliar a criticidade da falha e planejar correções rápidas. Conclusivamente, “O que podemos fazer para evitar que isso aconteça novamente?” permite que a equipe estabeleça estratégias de prevenção, como a implementação de um programa de manutenção preventiva.

Vantagens de Implementar Perguntas Estratégicas

Adotar uma metodologia estruturada de investigação de falhas oferece inúmeros benefícios. Empresas que aplicam tais técnicas conseguem reduzir significativamente os custos operacionais e melhorar a disponibilidade e confiabilidade dos seus equipamentos. Estudos mostram que a própria Infotec Brasil, através da manutenção preventiva e da análise de causas raiz, evitou paradas não programadas, economizou em substituições dispendiosas e garantiu um ambiente de trabalho mais seguro.

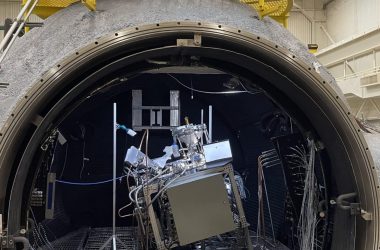

Integrando a Manutenção Preventiva com Indicadores de Desempenho

A eficiência da manutenção não depende apenas de boas práticas, mas também de uma gestão baseada em dados. Utilizar indicadores de desempenho (KPIs) é fundamental para monitorar efetivamente os resultados das ações de manutenção e ajustes necessários nos planos de manutenção. Esta abordagem permite que as empresas realizem ajustes contínuos conforme as métricas coletadas, otimizações dessas estratégias resultam em equipamentos mais duráveis e operações mais sustentáveis.

Capacitação e Tecnologia: Componentes Essenciais

Por fim, investir em tecnologia de ponta, como sistemas computadorizados de gerenciamento de manutenção (CMMS), aliado a programas robustos de capacitação para a equipe, é vital para o sucesso na manutenção. Essas ferramentas avançadas permitem a automação de processos, a coleta inteligente de dados e a análise preditiva, resultando em manutenção mais proativa e eficiente, reduzindo a ociosidade de ativos e prolongando a vida útil dos equipamentos.