Fábrica não é mais só um lugar físico com máquinas e operários. Fábrica, agora, é software.

Esse foi um dos conceitos mais fortes apresentados no keynote de Jensen Huang e Pascal Daloz no segundo dia do 3DEXPERIENCE World 2026. E se você trabalha com manufatura, produção ou gestão industrial, precisa entender o que está vindo.

O Conceito de Software-Defined Factory

Jensen foi direto:

“No futuro, tudo será definido por software. Os carros são definidos por software. Os robôs que constroem os carros são definidos por software. As fábricas onde os robôs operam são definidas por software. E os carros, em si, são definidos por software.”

Parece repetitivo? É proposital. A mensagem é clara: não existe mais separação entre o digital e o físico. O digital é a fábrica. O físico é só a manifestação dela.

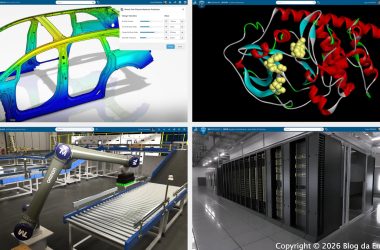

Virtual Twin: Muito Além da Visualização 3D

Pascal Daloz fez questão de explicar a diferença:

“O virtual twin não é apenas um botão 3D. É sobre revelar a arquitetura, revelar o sistema, e obviamente, revelar o conhecimento.”

Na prática, o virtual twin de uma fábrica contém:

- Lista completa de materiais – Você sabe exatamente o que vai comprar

- Integração física real – Cada peça sabe como se conecta com a outra

- Validação antecipada – Você vê se algo cabe ou não cabe antes de construir

- Simulação de operação – A fábrica “funciona” antes de existir

Case Foxconn: Fábrica Definida por Software

O exemplo apresentado foi a Foxconn, uma das maiores fabricantes de eletrônicos do mundo.

O diferencial? Eles não projetam a automação depois que o sistema de produção está pronto. Eles projetam a automação junto com a fábrica, desde o início.

Resultado:

- Fábricas mais flexíveis

- Maior resiliência a mudanças

- Adaptação rápida a novos produtos

Quando você precisa mudar uma linha de produção, não está redesenhando do zero. Está ajustando um sistema que já nasceu pensando em mudança.

AI Factory: A Fábrica Que Produz Inteligência

Aqui entra um conceito novo que vai dominar as discussões nos próximos anos.

Uma AI Factory não produz carros, eletrônicos ou peças. Ela produz inteligência. É um datacenter gigantesco, otimizado para treinar e rodar modelos de AI.

Jensen apresentou os números que impressionam:

| Especificação | Valor |

|---|---|

| Custo de uma AI Factory (1 gigawatt) | $50 bilhões |

| Infraestrutura sendo construída | Dezenas de gigawatts globalmente |

| Investimento projetado (10 anos) | $185 trilhões |

“É a maior construção de infraestrutura industrial da história humana.”

O Ciclo: Chips → Computadores → AI

Jensen explicou a cadeia que sustenta tudo isso:

- Fábricas de chips – Produzem os semicondutores

- Fábricas de computadores – Montam os supercomputadores

- Fábricas de AI – Usam os supercomputadores para produzir inteligência

Três indústrias diferentes, crescendo simultaneamente em velocidade recorde. E todas precisam de virtual twins para serem viáveis.

A NVIDIA Usa Dassault Para Construir Suas Fábricas

Plot twist que surpreendeu muita gente: a própria NVIDIA é cliente da Dassault.

Jensen revelou:

“Nós desenhamos, planejamos e simulamos tudo no virtual twin antes de construir. Nossa expectativa é ativar o datacenter virtualmente antes de ativar fisicamente.”

Quando você está investindo $50 bilhões em uma única instalação, cada erro custa caro. O virtual twin elimina erros antes que eles aconteçam.

O que o virtual twin da NVIDIA inclui:

- Bill of materials completo (lista de todos os componentes)

- Simulação térmica (cooling é crítico em datacenters)

- Simulação de energia (gerenciamento de gigawatts)

- Orquestração de rede (milhares de GPUs conectadas)

Robôs Autônomos na Fábrica Virtual

Outro ponto que merece atenção: a integração de robôs autônomos.

No modelo apresentado, você não programa o robô e torce pra funcionar. Você:

- Cria o virtual twin da fábrica – Com todos os objetos e obstáculos

- Treina o robô no ambiente virtual – Ele aprende a navegar e manipular

- Valida o comportamento – Testa cenários extremos sem risco

- Deploy no mundo real – Em dias, não meses

“Testar cenários de fabricação e validá-los imediatamente. Deplorar em dias no mundo real.”

Physical AI: O Robô Que Entende Física

Não basta o robô “ver” o ambiente. Ele precisa entender física.

Jensen explicou a diferença usando uma analogia simples:

“É como um cachorro pegando uma bola no ar. Ele não está fazendo simulações físicas de balística. Ele está observando e prevendo onde a bola vai cair.”

A Physical AI funciona assim. Ela não calcula cada variável. Ela aprendeu como o mundo físico funciona e consegue prever resultados.

Isso permite:

- Manipulação de objetos com precisão

- Navegação em ambientes dinâmicos

- Reação a situações inesperadas

- Colaboração segura com humanos

O Que Muda Na Sua Fábrica

Se você é gestor industrial, engenheiro de produção ou trabalha com automação, aqui está o resumo do que esperar:

Curto prazo (1-2 anos):

- Simulações de linha de produção mais rápidas

- Integração melhor entre CAD e planejamento de fábrica

- Ferramentas de validação mais acessíveis

Médio prazo (3-5 anos):

- Virtual twins completos de plantas industriais

- Robôs treinados em ambiente virtual antes do deploy

- Otimização contínua baseada em AI

Longo prazo (5-10 anos):

- Fábricas completamente software-defined

- Adaptação automática a mudanças de demanda

- Manutenção preditiva integrada ao virtual twin

Minha Análise

A manufatura brasileira ainda está, em grande parte, no paradigma anterior. Muitas empresas ainda projetam a fábrica primeiro e a automação depois. Ainda tratam o digital como “suporte” ao físico, não como a base de tudo.

O que vi hoje no keynote mostra que essa abordagem tem prazo de validade.

As empresas que entenderem o conceito de software-defined factory primeiro vão ter vantagem competitiva real. Não é sobre ter mais robôs ou mais automação. É sobre ter a arquitetura certa desde o início.

E essa arquitetura é digital.

📍 Acompanhe nossa cobertura completa: 3dxw26.blogdaengenharia.com