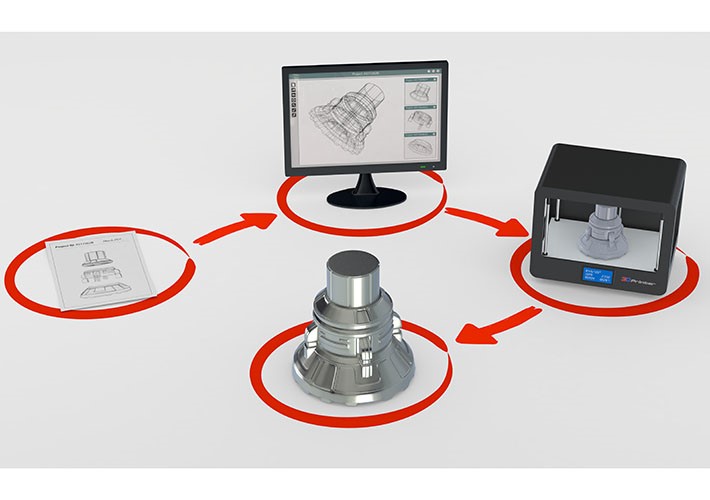

Nos últimos anos, diversas tecnologias de Impressão 3D (Manufatura Aditiva) foram surgindo e sendo disponibilizadas no mercado. Associado ao crescimento das tecnologias, também estão sendo fundamentais o desenvolvimento de novos materiais (polímeros, metais, etc) e a normatização (FDA, ASTM e ISO, por exemplo) para habilitar estas tecnologias como processo de manufatura em diversos setores (saúde, óleo e gás, entre outros).

Com este rápido e expressivo crescimento, muitas vezes ficamos na dúvida (ou até desconhecemos) das tecnologias de impressão 3D disponíveis para utilizarmos. Em geral, a mais conhecida é a que usa um filamento de polímero, conhecida como FDM. Mas saiba que esta é apenas uma, de diversas tecnologias disponíveis.

AMADURECIMENTO DAS TECNOLOGIAS DE IMPRESSÃO 3D

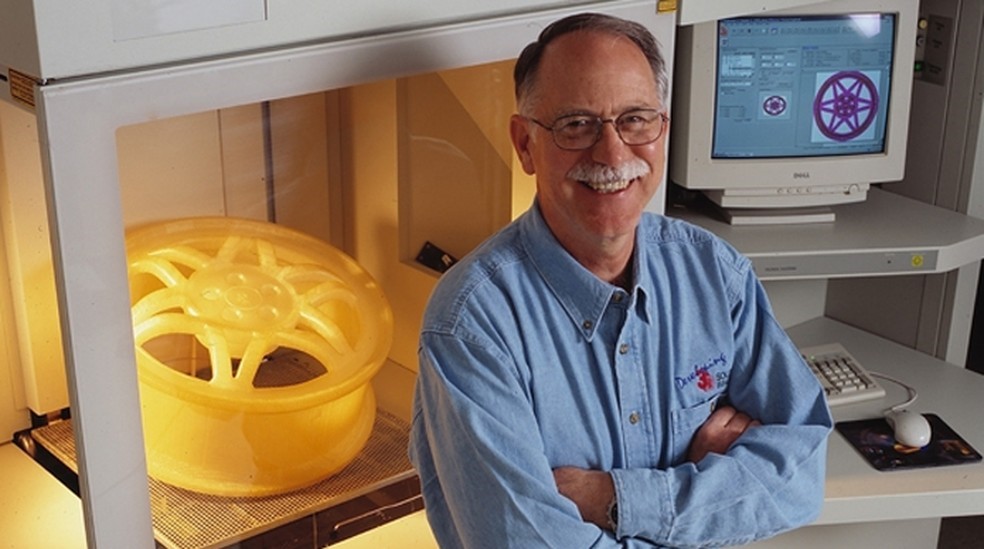

As primeiras tecnologias e patentes relacionadas a impressão 3D surgiram na década de 80. Em 1984, um dos principais responsáveis pela invenção da manufatura aditiva, Charles Chuck Hull, criou o método SLA (Stereolithography).

Mais para o final da década, em 1988, na universidade de Texas surgiu o SLS (Selective Laser Sintering), a partir da pesquisa de Carl Deckard. E, em 1989, Scott Crump desenvolveu e patenteou a tecnologia FDM (Fused Deposition Modeling).

Nos anos e décadas seguintes, estas tecnologias foram amadurecendo e crescendo seu uso e aplicação no mercado até os anos 2000, onde a vigência destas patentes encerraram e iniciou um crescimento exponencial de novas tecnologias e uso da impressão 3D. Se quiser saber um pouco mais sobre patentes, o artigo “Patente: uma forma de proteger o seu produto!” fala sobre este tema com mais detalhes.

Um resumo dos principais pontos deste período são:

• 1984: criação e desenvolvimento da tecnologia SLA;

• 1988: criação e desenvolvimento da tecnologia SLS;

• 1989: criação e desenvolvimento da tecnologia FDM;

• 2009: vigência da patente FDM encerra, caindo em domínio público;

• 2014: vigência da patente SLS encerra, caindo em domínio público.

CLASSIFICAÇÃO DAS TECNOLOGIAS DE IMPRESSÃO 3D

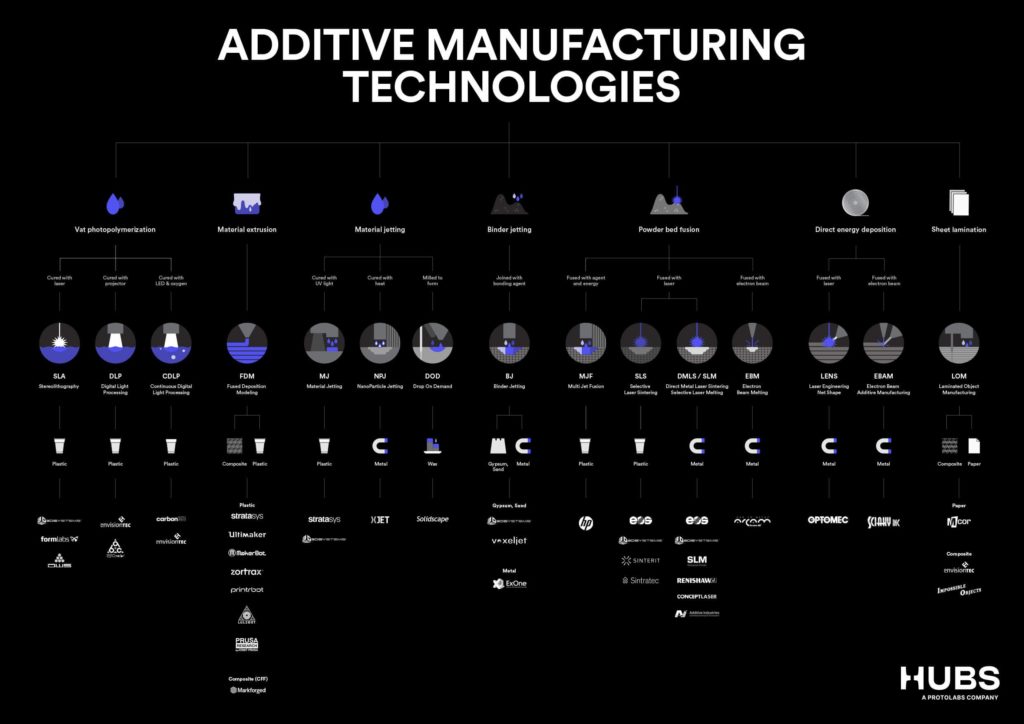

Para auxiliar na compreensão e definição das tecnologias e na normatização dos processos, a ISO (International Organization for Standardization) criou a norma ISO 52900 (Manufatura Aditiva – Princípios Gerais – Terminologia).

A norma dividiu as tecnologias em 7 processos (ou famílias).

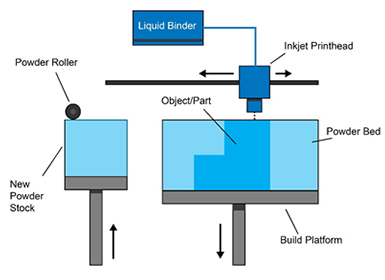

1) Jato de Aglutinante (Binder Jetting):

“Processo de manufatura aditiva em que um agente de ligação líquido é depositado seletivamente para unir materiais em pó”.

Este processo pode usar materiais poliméricos, cerâmicos ou metálicos e precisa de um pós-processamento para finalização da peça. Ao terminar a impressão, a peça precisa passar por um processo de sinterização (“debinder“) para que a união das camadas seja concretizada.

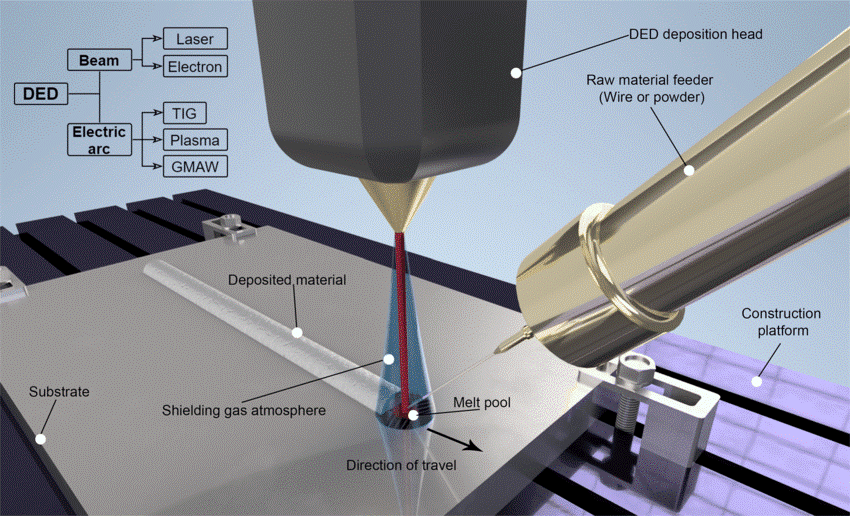

2) Deposição por Energia Direcionada (Direct Energy Deposition):

“Processo de manufatura aditiva em que a energia térmica focada (fonte de energia como laser, feixe de elétrons ou arco de plasma, é focada para derreter materiais que estão sendo depositados) é usada para unir materiais por fusão, à medida que estão sendo depositados”

Em geral, este processo é usado em materiais metálicos, podendo ser em pó ou em formato de arame. Ele realiza a fusão do material e deposita na base de impressão, camada por camada. Um grande diferencial desta tecnologia é a possibilidade de fabricar peças de grandes dimensões. Entretanto, quase sempre é necessário um pós-processo de usinagem mais robusto, após impressão da peça.

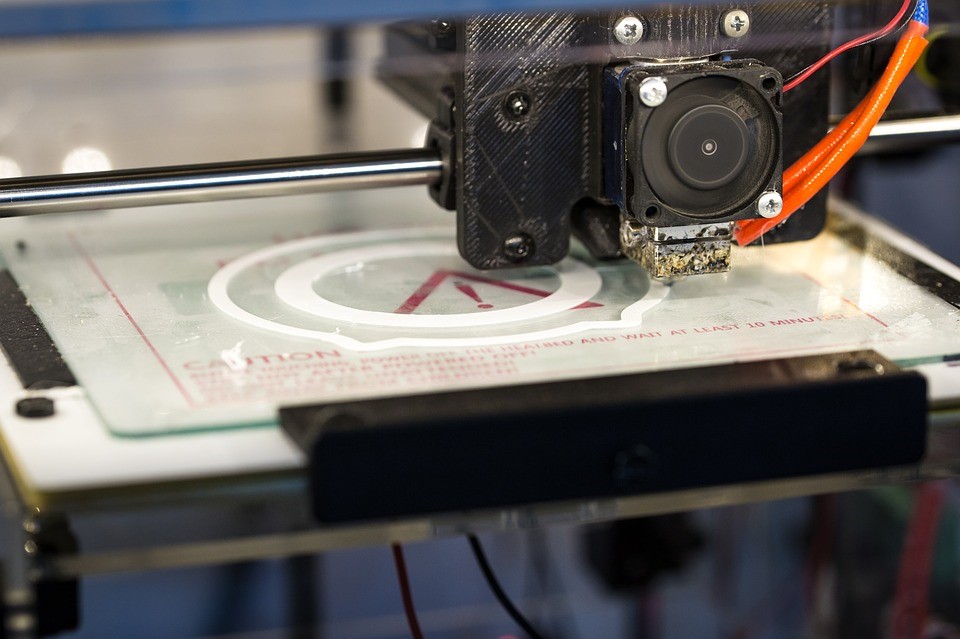

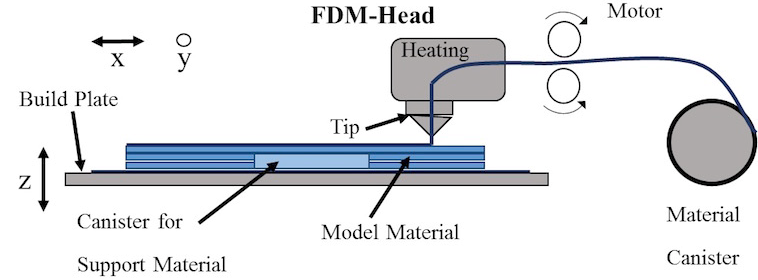

3) Extrusão de Material (Material Extrusion):

“Processo de manufatura aditiva em que o material é depositado seletivamente por meio de um bico extrusor ou orifício”.

Este talvez seja a principal tecnologia conhecida, principalmente pelos processos FDM (Fused Deposition Modeling) e FFF (Fused Filament Fabrication) que são nomes mais usuais. Além disso é uma das mais acessíveis financeiramente em termo de equipamento e material, o que permitiu a difusão do seu uso. É conhecido também no Brasil como deposição de material fundido.

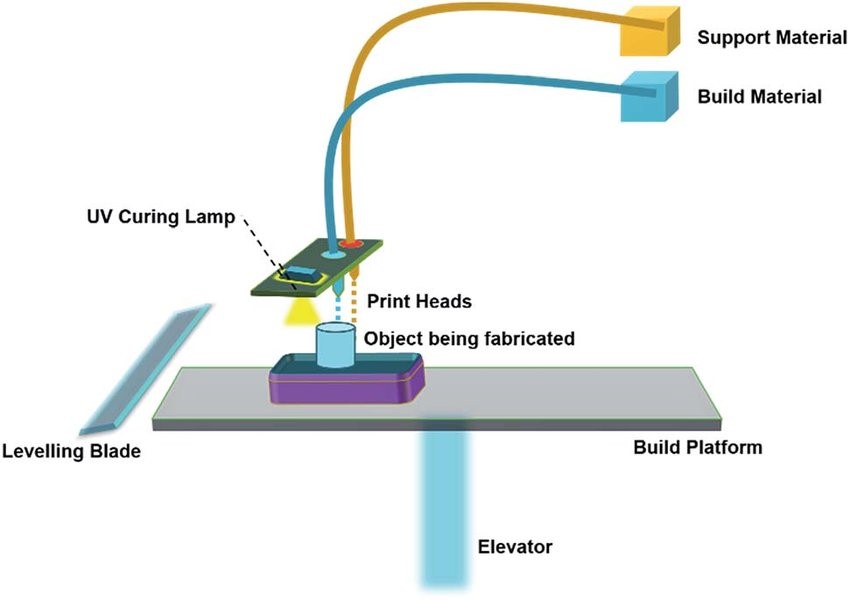

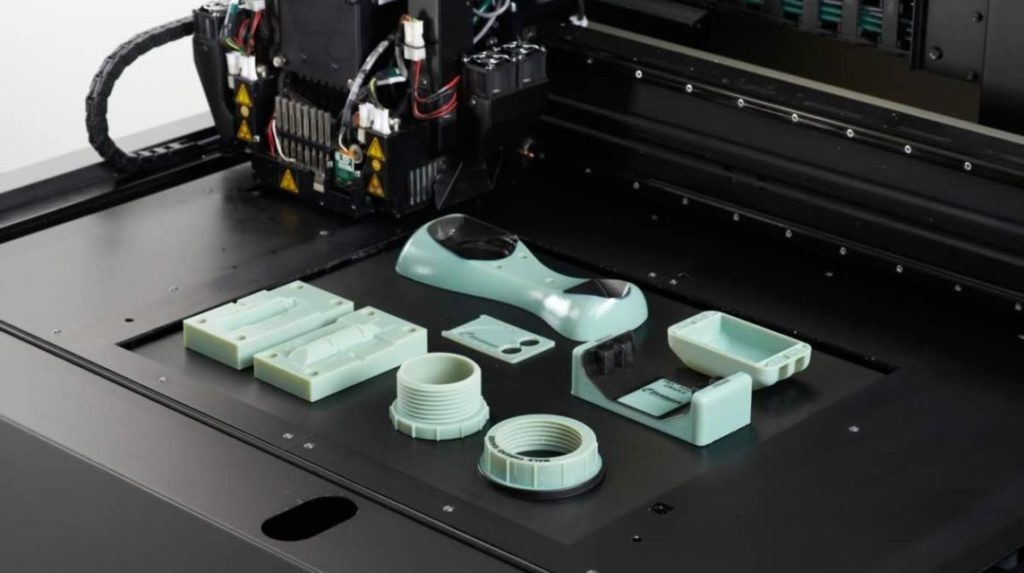

4) Jateamento de Material (Material Jetting):

“Processo de manufatura aditiva no qual as gotas de material de fabricação são depositadas seletivamente”.

Imagine uma impressora 2D de jato de tinta, que deposita a tinta no local específico da folha onde quer que forme as letras ou imagens. Esta tecnologia funciona de forma semelhante, porém em 3 dimensões. Em geral, os materiais são resinas poliméricas que se solidificam quando expostas ao calor ou luz.

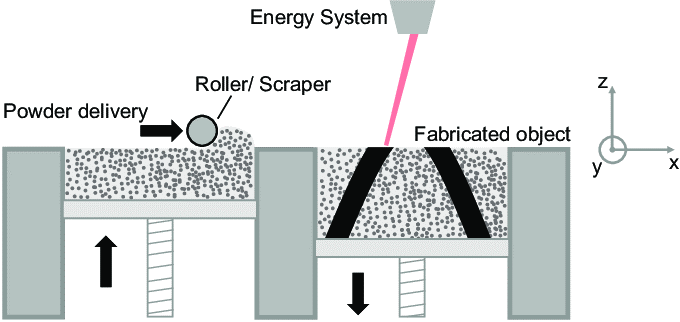

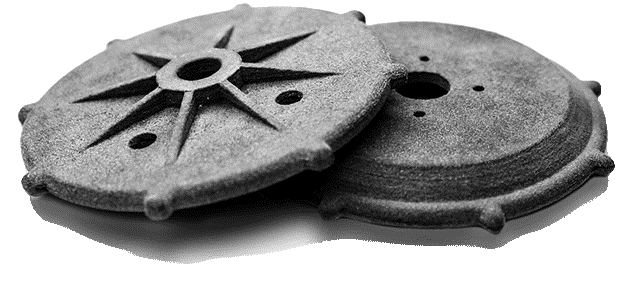

5) Fusão em Leito de Pó (Powder Bed Fusion):

“Processo de manufatura aditiva em que a energia térmica funde seletivamente regiões do leito de pó”.

Pode ser utilizado materiais poliméricos, metálicos, cerâmicos, entre outros. O “leito de pó” é uma cuba onde as peças serão construídas, camada a camada, através da fusão seletiva. Muito usado para peças que precisem de melhores propriedades mecânicas.

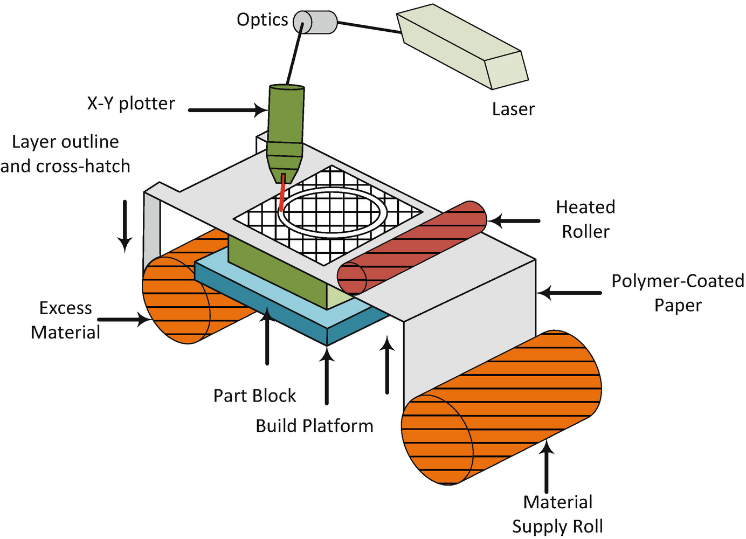

6) Laminação de folha (Sheet Lamination):

“Processo de manufatura aditiva em que folhas de materiais são ligadas para formar uma peça”.

Imagine folhas ou chapas que são unidas, camada a camada, sendo cortadas no formato da peça a ser fabricada. Este é o processo de laminação de folha pode usar como matéria-prima polímero, metal e papel.

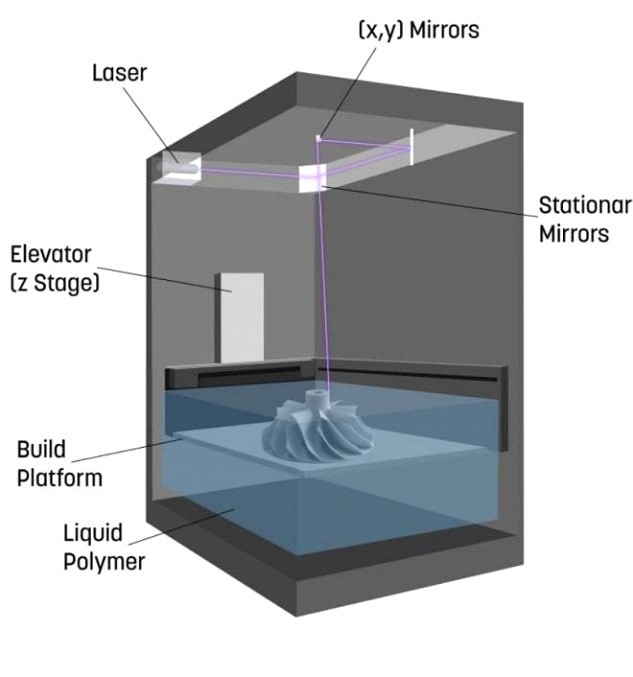

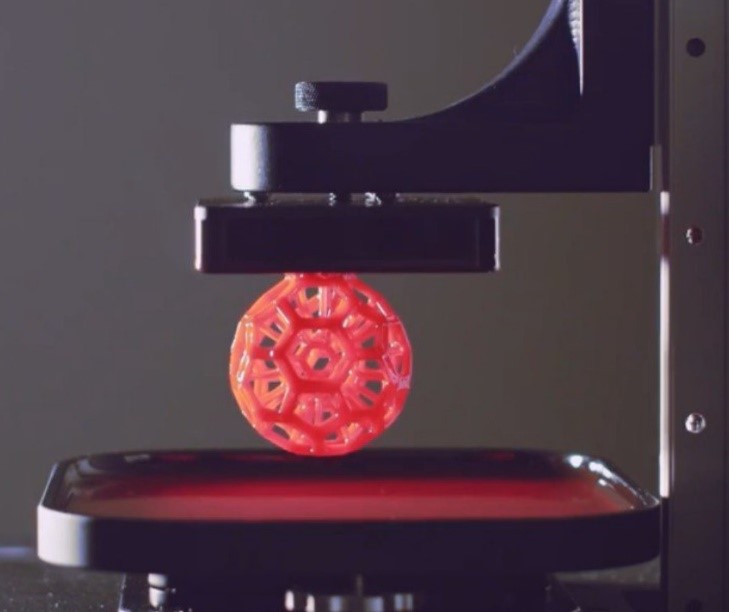

7) Fotopolimerização em cuba (VAT Photopolymerization):

“Processo de manufatura aditiva no qual o fotopolímero líquido em uma cuba é curado seletivamente por polimerização ativada por luz”.

Para peças que precisem de melhor acabamento superficial, esta é uma das tecnologias mais utilizadas. Possui também ótima precisão dimensional, porém com pouca resistência mecânica.

Um quadro resumo, elaborado pela Hubs, mostra as tecnologias, famílias e principais fabricantes.

Interessado em saber mais sobre impressão 3D (Manufatura aditiva)? Deixe seu comentário! Abraço, Luan Saldanha.