A simulação computacional é a bola de cristal da engenharia. A partir dela é possível prever resultados, inovar, observar e aprimorar processos das mais diversas áreas, auxiliando na tomada de decisão.

Quando o contexto é redução de custos em processos industriais, a simulação computacional se transforma em uma ferramenta ainda mais valiosa. Sabe por quê?

Por fornecer resultados confiáveis em pouco tempo e com baixo custo.

Nas siderúrgicas, por exemplo, a preocupação com a contenção de gastos tem sido cada vez maior.

Entenda os motivos

O aço é um material que dificilmente conquistará novos espaços de utilização, apesar da versatilidade de propriedades. Isso se deve a:

- concorrência dos materiais sucedâneos (alumínio, superligas, polímeros, entre outros)

- estagnação relativa da produção mundial em t/ano

- elevados custos de mão de obra e de matéria-prima

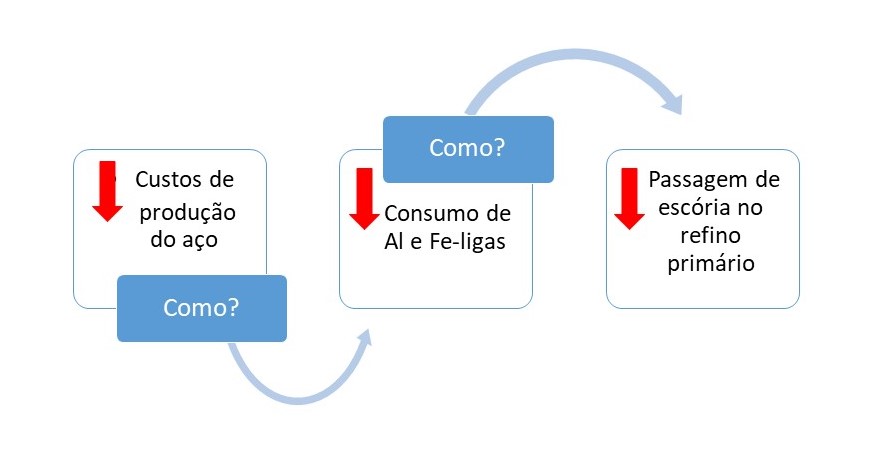

Tal contexto tem levado a redução da lucratividade das siderúrgicas, acarretando a constante busca por medidas que levem ao aumento da eficiência do processo e a queda nos custos de produção do aço.

Alternativas para redução do custo de produção do aço nas aciarias LD

Os custo de produção são alavancados pelo preço da matéria–prima, especialmente minério de ferro, coque, desoxidantes e ferros-ligas.

Os desoxidantes e ferros-liga são usados na etapa do refino, que acontece nas aciarias, então uma forma de reduzir o consumo dessas matérias-primas é controlar a passagem de escória do conversor para a panela.

A produção de escória de aciaria é inevitável ao processo de refino, uma vez que é o produto das reações de oxidação das impurezas do gusa, levando a conversão deste em aço.

Embora seja fundamental para obtenção do aço, a escória presente na panela após o vazamento é indesejável.

E por que a escória não é bem-vinda?

A escória eleva o consumo de desoxidantes e de ferros–ligas, que são usados como forma de garantir o nível de limpeza interna do aço, do ponto de vista das inclusões.

Além disso, a ela pode provocar reversão de alguns elementos para o banho metálico, que por sua vez acarretam em problemas na etapa de laminação, por isso o controle da passagem de escória do conversor para a panela é uma busca constante nas aciarias LD.

Com base nisso, nesse artigo dois canais de vazamento de conversores LD, um cônico e o outro cilíndrico, foram comparados, via simulação computacional, a fim de avaliar se a geometria é capaz de influenciar na redução da passagem de escória do conversor para a panela.

Enfim, as previsões da bola de cristal

A simulação possibilitou o entendimento de um processo impossível de ser visto a olho nu, ao mesmo tempo que permitiu comparar e antever o desempenho dos canais.

Os resultados mostraram que durante o escoamento do aço há formação de vórtice na entrada do canal de vazamento do conversor e é esse fenômeno o responsável pelo arraste de escória, que por ter menor densidade fica sobrenadante ao aço.

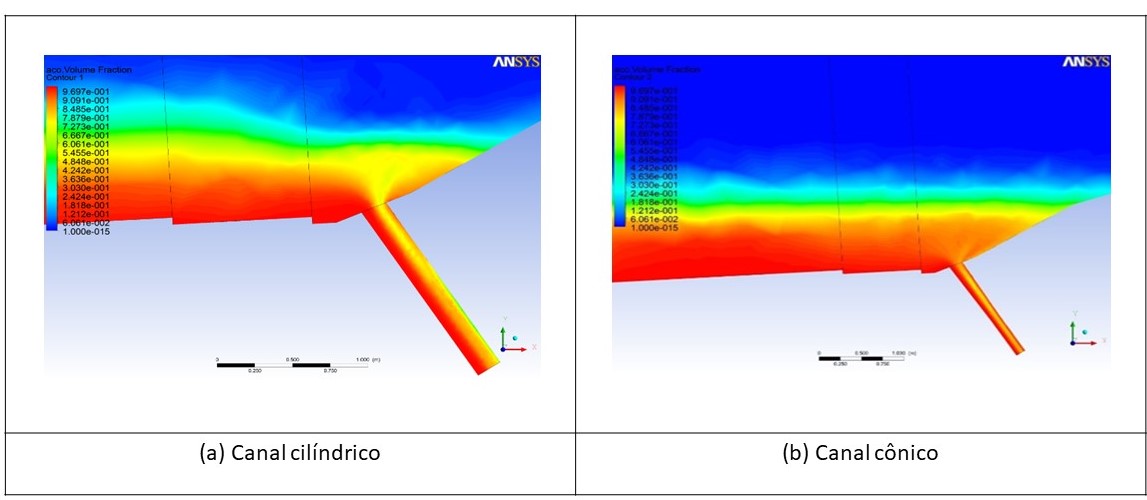

Para entender como o processo de formação do vórtice acontece e analisar a influência da geometria dos canais no arraste de escória, as simulações foram feitas no ANSYS CFX® 14.0. Veja nos vídeos a seguir:

Nota-se que o tempo de vazamento do aço é maior no canal cônico que no cilíndrico. Já o vórtice é mais acentuado no canal cilíndrico que no cônico.

A figura 1 mostra o escoamento do aço com tempo de simulação t=4s, onde fica destacada a maior vorticidade no canal cilíndrico.

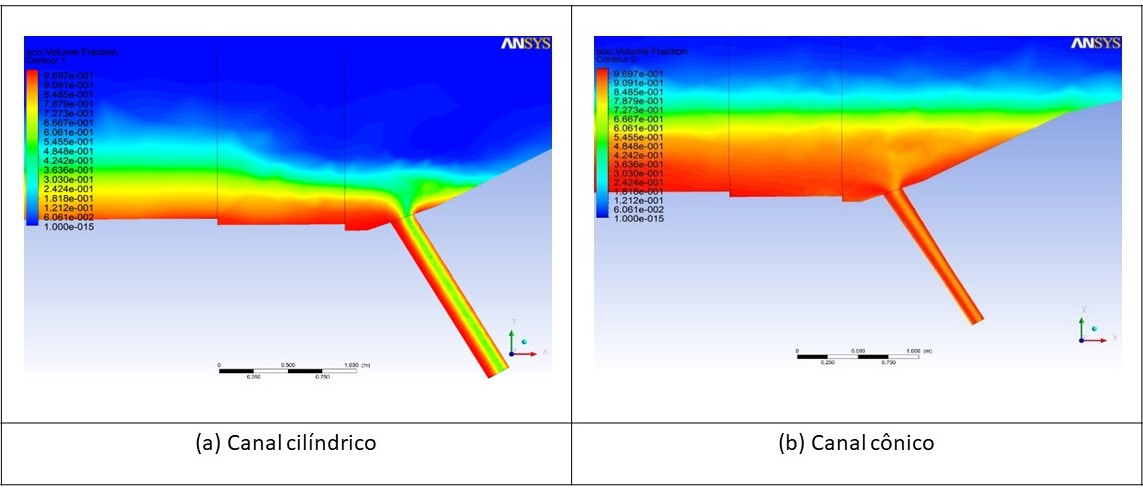

A figura 2 mostra o escoamento do aço no tempo de simulação t=5s.

Na figura 2(a) vê-se a acentuada contaminação do aço pela escória, o que é sinalizado por sua reduzida fração volumétrica indicada pela cor verde.

Já ao comparar as figuras 2 (a) e (b) nota-se que, para o mesmo tempo de vazamento, o volume de aço no conversor é bem maior no canal de geometria cônica, o que é justificado pelo escoamento mais lento, conforme mostrado nos vídeos.

Antevendo vantagens e desvantagens

De acordo com os resultados da simulação o canal cônico:

- Reduz a vorticidade do banho metálico no conversor, levando a menor passagem de escória do conversor para a panela;

- Contribui para um maior nível de limpeza interna do aço;

- Contribui para um menor consumo de desoxidantes e de ferros-ligas nas aciarias;

- Oferece a desvantagem de aumentar o tempo de vazamento do aço, logo diminui a produção, o que não é favorável para o ambiente industrial.

Para saber mais sobre siderurgia leia o artigo Sustentabilidade: Aço entre matérias-primas.